デジタルツインは、現実世界のモノや空間を仮想空間上にリアルタイムで再現する最先端の技術です。

この技術を分かりやすく説明すると、現実世界に「デジタルの双子」を作ることと言えます。

本記事では、デジタルツインの基本的な仕組みから、混同されやすいメタバースとの違い、具体的な活用例まで、その全体像をわかりやすく解説します。

デジタルツインとは?現実世界を仮想空間に再現する技術

デジタルツインの定義は、現実空間の物理的なオブジェクトから収集したデータを活用し、仮想空間にそのオブジェクトをリアルにモデル化する仕組みです。

現実世界の工場、機械、都市といった対象にIoTセンサーなどを設置し、稼働状況や環境変化などのデータを常時収集します。

そのデータを基に、仮想空間上に現実とそっくりなモデルを構築し、リアルタイムで状態を同期させることがこの技術の核となります。

シミュレーションやメタバースとの明確な違い

デジタルツインはしばしば従来のシミュレーションや最近話題のメタバースと混同されることがあります。

しかし、それぞれの技術的な特徴や主な目的は明確に異なります。

デジタルツインは現実世界とリアルタイムで同期し、分析や予測に主眼を置いている点が大きな特徴です。

ここでは、これらの技術との違いを具体的に掘り下げていきます。

従来のシミュレーションと何が異なるのか

デジタルツインと従来のシミュレーションの最も大きな違いは、リアルタイム性と双方向性にあります。

従来のシミュレーションは、特定の条件下での結果を予測するために、ある時点のデータを用いて一度限りの計算を行うのが一般的でした。

一方、デジタルツインは現実世界から常に最新のデータを取り込み続けるため、シミュレーションの精度が格段に向上します。

さらに、仮想空間でのシミュレーション結果を分析し、その知見を現実世界の運用にフィードバックするという双方向の連携が可能です。

この常時接続と相互作用によって、より現実に即した高度な分析と最適化が実現します。

話題のメタバースと目的や仕組みはどう違うのか

デジタルツインとメタバースは、どちらも仮想空間を扱う技術ですが、その目的と仕組みが根本的に異なります。

メタバースは、アバターを介したユーザー間のコミュニケーションやエンターテインメント、経済活動を主目的とし、架空の世界や非現実的な空間を構築することが多いです。

対してデジタルツインは、現実世界の物理的な対象を忠実に再現し、その分析やシミュレーションを通じて課題解決を図ることを目的とします。

つまり、メタバースの主役が「人」であるのに対し、デジタルツインの主役は「モノやコト」であり、その用途は産業利用に特化している点が大きな違いです。

デジタルツインがもたらす6つの主なメリット

デジタルツインの導入は、企業活動に多くのメリットをもたらします。

現実世界で起こっていることをリアルタイムで可視化し、未来を予測する機能を持つため、様々な課題解決に貢献します。

製品開発の効率化やコスト削減、リスクの事前回避、さらには新たなサービスの創出まで、その効果は多岐にわたります。

ここでは、デジタルツインが提供する主なメリットを具体的に解説します。

製品の品質や生産性を大幅に向上させる

デジタルツインを活用することで、製品開発の初期段階から仮想空間上で試作品のテストや性能評価を繰り返し行えます。

これにより、物理的な試作品を製作する前に設計上の問題点を洗い出し、修正することが可能となり、最終的な製品の品質向上に直結します。

また、工場の生産ライン全体をデジタルツイン化すれば、各工程の稼働状況やボトルネックが詳細に見える化されます。

この仮想工場を用いて、生産計画の変更や人員配置の最適化をシミュレーションすることで、リスクを伴わずに生産性を最大限に高める方策を見つけ出せます。

開発や運用のコストを削減できる

製品開発において、物理的な試作品の製作には多くの材料費や加工費、時間といったコストが発生します。

デジタルツインを導入すれば、仮想空間上でのシミュレーションによって試作回数を大幅に削減できるため、これらの開発コストを直接的に圧縮することが可能です。

また、実際の工場や設備を止めて行う必要があった検証作業も仮想空間で代替できるため、機会損失や人件費も削減されます。

運用面では、設備の故障を予知することで、突発的な修理に伴う高額なコストや生産停止による損失を防ぎ、計画的かつ効率的なメンテナンスが実現します。

現実世界で起こりうるリスクを事前に低減する

デジタルツインは、現実世界で試すことが困難あるいは危険な状況をシミュレーションするための安全な環境を提供します。

例えば製造プラントで発生しうる異常事態や大規模な自然災害が都市に与える影響などを仮想空間上で再現し様々なシナリオを検証することが可能です。

これにより潜在的なリスクを事前に特定し有効な対策をあらかじめ講じることができます。

従業員の安全を確保しながら緊急時対応マニュアルの妥当性を検証したり避難訓練を行ったりすることで組織全体のリスク対応能力を高められます。

故障を予測し設備の安全な稼働を維持する

工場やインフラなどの設備に設置されたIoTセンサーから、振動、温度、圧力といった稼働データをリアルタイムで収集し、デジタルツイン上でAIが分析します。

この分析により、機械の通常とは異なる微細な変化を捉え、故障につながる兆候を早期に検知することが可能です。

この「予知保全」によって、故障が発生する前に適切なタイミングで部品交換や保守作業を実施できます。

突発的な生産ラインの停止といった事態を回避し、設備の安定稼働を維持することで、計画的な生産活動と安全な作業環境を確保します。

製品開発にかかるリードタイムを短縮する

従来の製品開発プロセスでは、設計、試作、評価といった各段階が直列的に進められるため、手戻りが発生すると大幅な時間のロスが生じていました。

デジタルツインを用いると、これらの各段階を仮想空間上で同時に、あるいは並行して進めることが可能になります。

例えば、設計データを基にすぐに性能シミュレーションを行い、その結果を設計にフィードバックするといったサイクルを高速で回せます。

物理的な試作品の完成を待つ必要がなくなるため、開発プロセス全体が効率化され、製品を市場に投入するまでのリードタイムを大幅に短縮できます。

遠隔からでも質の高いアフターサービスを提供可能に

顧客に納入した製品や設備の稼働状況を、デジタルツインを通じて遠隔地からリアルタイムで監視できます。

万が一、不具合や故障の兆候が見られた場合でも、現地に技術者を派遣する前に、収集されたデータから原因を高い精度で特定することが可能です。

これにより、技術者は必要な交換部品や工具を正確に準備して訪問できるため、修理の初回訪問完了率が向上し、顧客満足度を高めます。

また、蓄積された稼働データを分析し、顧客に対して最適な運用方法を提案するなど、予防的なソリューションを提供する高度なサービスも実現します。

なぜ今デジタルツインが注目されているのか

デジタルツインという概念は新しいものではありませんが、近年になって急速に注目度が高まっています。

その背景には、IoTやAIといった関連技術が飛躍的に進化し、実用的なレベルで利用可能になったことがあります。

また、企業のDX推進という大きな潮流も、デジタルツインの普及を後押しする重要な要因となっています。

ここでは、デジタルツインが今注目される理由を掘り下げます。

DX(デジタルトランスフォーメーション)推進の鍵となる存在

多くの企業が経営課題として取り組むDX(デジタルトランスフォーメーション)は、デジタル技術を活用してビジネスモデルや業務プロセスを変革し、競争上の優位性を確立する取り組みです。

デジタルツインは、現実世界の情報をデジタル化し、分析・予測を通じて最適なアクションを導き出すという点で、DXの目的と非常に親和性が高い技術です。

総務省が公開する情報通信白書などのレポートでも、社会や産業のデジタライゼーションにおける重要技術として言及されています。

物理世界とサイバー空間を高度に融合させることで、データに基づいた意思決定を可能にし、DX推進を加速させる鍵となります。

デジタルツインの実現を支える最先端テクノロジー

デジタルツインは、単独の技術で成り立つものではなく、複数の最先端テクノロジーが有機的に連携することで初めて実現します。

現実世界のデータを収集するIoT、データを分析・予測するAI、それらを繋ぐ高速通信網の5G、そして結果を可視化するAR/VRといった技術要素が不可欠です。

これらのテクノロジーがどのように連携し、デジタルツインを構成しているのかを理解することが重要です。

リアルタイムでデータを収集するIoT

デジタルツインの構築において、現実世界から正確なデータをリアルタイムに収集することは最も基本的な要素です。

これを可能にするのがIoT(モノのインターネット)技術です。

工場内の機械や社会インフラ、製品などに温度、湿度、振動、位置情報などを計測するセンサーを取り付け、インターネット経由でデータを常時送信します。

かつては専門的な知識や高価な機材が必要でしたが、近年では安価で高性能なセンサーが普及し、様々なモノに簡単に後付けできるようになりました。

これにより、デジタルツインの元となる高品質なデータを効率的に収集することが可能です。

膨大なデータを分析・予測するAI

IoTによって収集されるデータは、種類も量も膨大であり、人間がその全てを分析して意味のある知見を見出すことは困難です。

そこで中心的な役割を担うのがAI(人工知能)です。

AIは、時系列データや画像データなど、様々な形式のビッグデータを高速で処理・分析し、その中に潜むパターンや異常な兆候を検出します。

らに、機械学習モデルを用いることで、過去のデータから未来の出来事を予測することも可能です。

例えば、設備の故障時期や需要の変動を予測することで、デジタルツインは単なる現状の再現に留まらず、未来への洞察を提供する強力なツールとなります。

大容量データを高速で送受信する5G

デジタルツインがその価値を最大限に発揮するためには、現実世界と仮想空間との間でデータが遅延なく、かつ安定して送受信されることが不可欠です。

特に、高精細な映像データや大量のセンサーデータをリアルタイムで扱う場合、従来の通信技術では帯域が不足したり、遅延が発生したりする課題がありました。

5G(第5世代移動通信システム)は、「高速・大容量」「高信頼・低遅延」「多数同時接続」という特徴を持ち、これらの課題を解決します。

5Gの普及により、より複雑で大規模なデジタルツインの構築と、円滑な運用が可能になります。

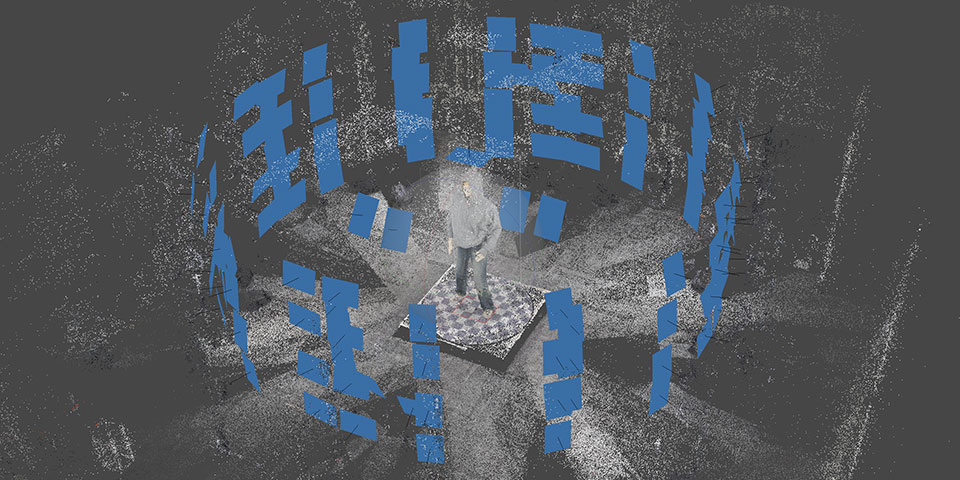

仮想空間を可視化するAR・VR

デジタルツインによって分析・シミュレーションされた結果は、多くの場合、複雑な数値データの集合です。

これを人間が直感的に理解し、意思決定に役立てるために、AR(拡張現実)やVR(仮想現実)といった技術が用いられます。

VRゴーグルを装着すれば、仮想空間に構築された工場や都市の中を実際に歩き回っているかのような没入感のある体験ができます。

また、AR技術を使えば、現実の機械設備にスマートグラスなどを通じてメンテナンス手順や稼働データを重ねて表示させることができ、具体的な作業イメージを掴みながら効率的に業務を進められます。

【分野別】デジタルツインの具体的な活用事例

デジタルツインの技術は、特定の業界にとどまらず、様々な分野でその活用が進んでいます。

製造業における生産性の向上から、都市計画や防災、さらには医療分野に至るまで、その応用範囲は広がり続けています。

ここでは、各分野におけるデジタルツインの具体的な活用事例を挙げ、実際にどのような課題解決に貢献しているのか、その一例を紹介します。

製造業:工場の生産ラインを最適化

製造業は、デジタルツインの活用が最も進んでいる分野の一つです。

現実の工場と同一の環境を仮想空間上に再現した「スマートファクトリー」を構築し、生産ラインの稼働状況をリアルタイムでモニタリングします。

この仮想工場では、物理的な制約なしに、新たな生産設備の導入や作業員の動線変更、ロボットの動作プログラムの修正といったシミュレーションが可能です。

これにより、生産効率を最大化する最適なレイアウトやプロセスを事前に検証し、実際の工場へ反映させることで、ダウンタイムを最小限に抑えながら生産性を向上させています。

都市計画:「スマートシティ」の実現に向けたシミュレーション

都市が抱える交通渋滞、エネルギー問題、防災といった複雑な課題を解決するため、デジタルツインを活用した「スマートシティ」の実現が世界中で進められています。

日本では、国土交通省が主導する「Project PLATEAU(プラトー)」により、全国の都市の3Dモデルがオープンデータとして整備されています。

この3D都市モデルに、人流データや交通量、気象データなどを組み合わせることで、新たな交通インフラ整備の効果測定や、災害時の避難計画のシミュレーション、エネルギー需給の最適化など、データに基づいた科学的な都市計画の立案が可能になります。

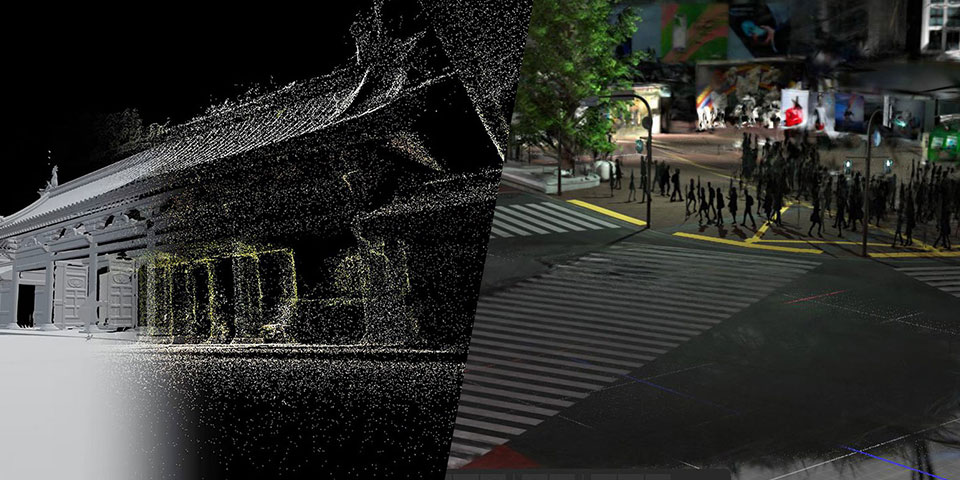

事例:「バーチャル竹芝」 エリアマネジメントのデジタルツイン実証実験

https://www.cadcenter.co.jp/works/archives/10373/

3D都市モデルの整備・活用・オープン化を推進する国土交通省の「Project PLATEAU(プラトー)」によるユースケース開発として実施されたもの。東急不動産株式会社とソフトバンク株式会社は、竹芝地区(東京都港区)において共同で推進するプロジェクト「Smart City Takeshiba(スマートシティ竹芝)」にてデジタルツイン上で災害情報を統合するプラットフォームを開発し、エリアマネジメントにおける防災まちづくりを推進するための実証実験を実施。キャドセンターは高精細3D都市モデルの作成およびストリーミング配信システム開発業務を担当しました。

災害対策:自然災害の被害を予測し備える

デジタルツインは、自然災害に対する防災・減災対策にも有効に利用されています。

例えば、都市の3Dモデルに、リアルタイムの降雨量や河川の水位データを組み合わせることで、どの地域がどのくらいの深さまで浸水する可能性があるかを詳細に予測できます。

また、地震が発生した際には、建物の構造データを基に倒壊リスクをシミュレーションし、危険なエリアを特定することも可能です。

こうした予測情報を活用することで、住民への的確な避難指示や、救助隊の最適なルート選定、避難所の開設判断など、迅速かつ効果的な対応が可能となり、被害の軽減に貢献します。

事例:VIRTUAL SHIZUOKAの点群データで浸水ビジュアライゼーション

https://www.cadcenter.co.jp/works/archives/10671/

「PLATEAU」のデータ、静岡県が推し進める「VIRTUAL SHIZUOKA」の点群データ、そして同じく国土交通省が公開している「浸水ナビ」のシミュレーションデータの3種類のデータを統合し、静岡県内の想定浸水状況をキャドセンターが可視化しました。

医療分野:手術のシミュレーションや治療計画の立案

医療分野では、患者個人の身体をデジタルツイン化する動きが始まっています。

CTやMRIスキャンで得られた高精細な画像データから、特定の臓器や血管の3Dモデルを忠実に作成します。

医師は、この患者専用のデジタルツインを用いて、実際の手術前にメスの入れ方や切除範囲などを何度もシミュレーションし、最適な手術手順を検討できます。

これにより、手術の難易度を下げ、安全性と成功率を高めることが期待されています。

また、新薬の投与が体内でどのような影響を及ぼすかを予測するなど、個別化医療の実現に向けた活用も研究されています。

建設・インフラ:建物の設計や設備の維持管理

建設・建築業界では、設計段階から施工、維持管理に至るまで、建物のライフサイクル全体でデジタルツインの活用が進んでいます。

設計段階では、BIM(BuildingInformationModeling)データを用いて建物の3Dモデルを作成し、日当たりや風の流れ、エネルギー効率などをシミュレーションして設計の最適化を図ります。

完成後は、橋やトンネルといったインフラにセンサーを設置し、ひび割れや歪みなどの状態変化をデジタルツイン上で常時監視します。

これにより、劣化状況を正確に把握し、最適なタイミングで補修計画を立てることで、インフラの長寿命化と維持管理コストの削減を実現します。

事例:容積率可視化シミュレータ

https://www.mlit.go.jp/plateau/use-case/uc22-003/

3D都市モデルの建築物モデルや都市計画モデルを解析し、建物の未消化容積率を直感的でわかりやすく可視化するアプリケーションを開発することにより、マンション所有者及び民間事業者による開発余地の把握を可能とし、建替え・有効活用等の活性化への寄与を目指す実証実験です。

デジタルツイン導入時に直面する3つの課題

デジタルツインは多くの可能性を秘めていますが、その導入は容易ではありません。

高度な技術と多額の投資が必要となるため、導入の進め方を検討する際にはいくつかの注意点や課題を理解しておく必要があります。

ここでは、企業がデジタルツインを導入する際に直面しやすい、人材、コスト、セキュリティという3つの主要な課題について解説します。

高度な専門知識を持つ人材の確保

デジタルツインを構築し効果的に運用するためには、IoT、AI、データサイエンス、3Dモデリングといった複数の分野にまたがる高度な専門知識が求められます。

しかし、これらのスキルを高いレベルで兼ね備えた人材は非常に希少であり、多くの企業で確保が難航しているのが実情です。

社内で育成するには時間とコストがかかり、外部から採用するにも競争が激しいため、深刻な人材不足が導入の障壁となっています。

まずは適用範囲を限定してスモールスタートを切る、あるいは外部の専門ベンダーと協業するといったアプローチが現実的な選択肢となります。

導入と運用にかかる高額なコスト

デジタルツインの導入には多様な費用が発生します。これには、現実世界からのデータ取得のためのIoTセンサーや通信機器の購入・設置費用、収集したデータの保管・処理に必要なサーバーやクラウドの利用料、高度なシミュレーションを実施するための専門ソフトウェアのライセンス料などが含まれます。

初期投資だけでなく、システムの維持やアップデートにかかる運用コストも継続的に発生する場合があります。ただし、デジタルツインの導入コストを抑える方法は複数存在します。例えば、オープンソースソフトウェアの活用やクラウドサービスの利用、小規模な概念実証(PoC)からの段階的な開始、社内リソースの活用などが挙げられます。 また、Unityが提供するPrespectiveのように無料で利用できるシミュレーションツールや、「SYMMETRY Digital Twin Cloud」のように無料プランから始められるデジタルツインプラットフォームも存在します。東京都では「デジタルツイン3Dビューア(β版)」を無料で公開しており、これはオープンソースフレームワークを活用しています。 自動運転シミュレーターやその他のデジタルツイン関連ツールでもオープンソースのものが利用可能です。 費用対効果を慎重に見極め、段階的な投資計画を立てることが重要です。

膨大なデータの管理とセキュリティ対策

デジタルツインは、現実世界の詳細な情報を常時収集するため、取り扱うデータは極めて膨大になります。

これらのデータをいかに効率的に管理し、分析に活用できる形に整備するかというデータマネジメントの体制構築が最初の課題です。

さらに重要なのがセキュリティ対策です。

工場の生産計画や設備の稼働データ、都市のインフラ情報など、企業の機密情報や社会的に重要なデータが含まれるため、サイバー攻撃の標的になりやすいです。

情報漏洩やシステムの乗っ取りといったインシデントを防ぐため、堅牢なセキュリティポリシーの策定と徹底が求められます。

まとめ

デジタルツインは、現実世界を仮想空間に再現し、リアルタイムデータに基づいて分析やシミュレーションを行う技術です。

製造業や都市計画、医療など幅広い分野で活用が進んでおり、品質向上、コスト削減、リスク低減といった多くのメリットをもたらす可能性を秘めています。

その実現にはIoTやAIなどの先端技術が不可欠であり、導入には専門人材の確保やコスト、セキュリティといった課題も存在します。

キャドセンターは、3D都市空間の構築やコンテンツ化の豊富な実績を持ち、デジタルツインの構築から活用まで、幅広く対応しています。ぜひお気軽にお問い合わせください。